2022年ニュースリリース

日立金属株式会社

航空機エンジン用ニッケル基合金大型鍛造部材の製造方法が

令和4年度中国地方発明表彰「島根県知事賞」を受賞

日立金属株式会社(以下 日立金属)の「航空機エンジン用ニッケル(Ni)基合金大型鍛造部材の製造方法」(発明者 大豊 大吾、松本 英樹)が、公益社団法人 発明協会主催の中国地方発明表彰において、「島根県知事賞」を受賞いたしました。表彰式は、10月28日(金)にホテルモナーク鳥取にて行われる予定です。

1.名称

航空機エンジン用Ni基合金大型鍛造部材の製造方法(特許第6902204号)

2.受賞

- 「島根県知事賞」

日立金属株式会社

金属材料事業本部 特殊鋼統括部大豊 大吾 - 金属材料事業本部 特殊鋼統括部松本 英樹

3.発明概要

-

Ni基合金大型鍛造部材

Ni基合金大型鍛造部材

Ni基合金大型鍛造部材は、主に航空機用ジェットエンジンの高温側で使用されており、高い品質が要求されます。また、当素材が持つ高温特性からも、高温下の鍛造でも成形が難しく、かつ大型であるため、鍛造機も大型かつ高性能であることが必要となります。これまで日本国内における従来技術は比較的小さな熱間鍛造※品を成形するものが主であったため、この知見を航空機エンジン用途のような高い信頼性が求められ、かつ大型鍛造が必要とされる製品に適用することは困難でした。

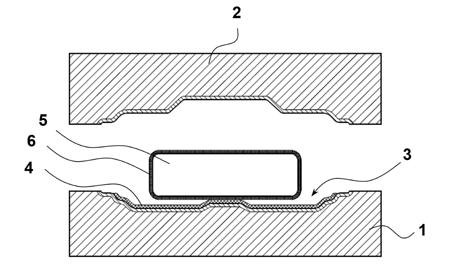

そこで日立金属は、関連会社の日本エアロフォージ株式会社(岡山県倉敷市)が持つ国内最大級の5万トン型打鍛造機を用いて独自の熱間鍛造方法を開発しました。熱間鍛造では上金型と下金型とで高温に加熱された素材を挟み込んで押圧して成形します(参考:p.2図)。大型の鍛造素材を熱間鍛造する場合には、この成形時に、素材に被覆した潤滑剤が潤滑切れを起こしやすくなることから、素材が変形する鍛造終盤において鍛造荷重が大きくなり、目標とした形状が安定して得られないことや、表面不良(キズ)が発生しやすくなります。この課題に対して、金型と素材に被覆する潤滑剤においてそれぞれ異なるものを適用し、成形時における鍛造荷重を低減させることで、安定した成形性を得るとともに、キズの発生を抑制しました。

本発明により、従来日本国内では生産できなかった航空機エンジン用の大型鍛造部材の製造に初めて成功し、Ni基合金製大型鍛造部材を国内の重工メーカーへ安定供給できるようになりました。さらに、 Ni基合金以外の鍛造品へも技術応用できる観点からも、他の重要部品への展開や使用するレアメタル量の削減も期待されています。

日立金属は、今後も最先端の素材技術によって世界をリードする研究開発を進め、社会や産業の発展に貢献していきます。

以上

■熱間鍛造のイメージ図

- 1:

- 下金型

- 2:

- 上金型

- 3:

- 型彫り面

- 4:

- 潤滑剤

- 5:

- 鍛造素材

- 6:

- 鍛造素材に被覆した潤滑剤

- ※熱間鍛造:

- 金属材料を高温加熱し、柔らかい状態にした上で、プレス機によって圧力をかけ、金型成形する加工法。材料に高い強度と靭性を得ることができる。

【お客様からのお問い合わせ】

日立金属株式会社 金属材料事業本部 担当 平野 TEL 090-3498-4603

【報道機関からのお問い合わせ】

日立金属株式会社 コミュニケーション部 担当 車谷 TEL 080-2108-0159