2022年ニュースリリース

日立金属株式会社

リチウムイオン電池向けに温室効果ガス排出量削減に貢献する

正極材技術を開発

日立金属株式会社(以下 日立金属)は、正極材でのコバルト(Co)使用量を削減しても、リチウムイオン電池(LIB)の長寿命化、高容量化を両立できる技術を開発しました。この開発により、Co原料由来の温室効果ガス(GHG)の排出量削減が可能となります。また、正極材原材料の選択肢を増加させる製造技術も、このたび新たに開発しました。日立金属は、これらの開発技術を、環境負荷を低減するソリューションとして、LIB業界に展開していきます。

1.背景

LIBは、エネルギー密度が高く、小型軽量化が可能な特長があるため、携帯機器をはじめハイブリッド自動車や電気自動車など幅広い分野で使われており、今後は特に電気自動車向けの需要が急速に拡大することが見込まれます。

電気自動車が広く普及していくためには、航続距離と総走行距離を延伸することが重要で、その鍵となるのが、LIBの高容量化と長寿命化を両立する正極材です。車載向けのLIBには、正極材として高容量かつ長寿命を実現できる三元系層状材料※1を用いるのが一般的でした。また、高容量化のため、主要元素であるニッケル(Ni)の含有比率を高め、挿入脱離※2できるリチウムイオン量を増大させる手法もあります。しかし、Niの含有比率が高まることにより充放電サイクル耐性の低下を招き、電池寿命が低下する課題がありました。さらに、正極材の主要成分として必要なCoは、貴重な資源との位置付けにあるだけではなく、Co原料由来のGHG排出量が極めて多い点も、LIB製造におけるGHG排出量を増加させる要因として課題となっています。

2.概要

-

リチウムイオン電池用正極材

リチウムイオン電池用正極材

このたび日立金属が開発したLIB用正極材技術は、粉末冶金技術を駆使した独自の固相反応法※3を用いて合成され、次の2点の特長が得られます。

(1) 組織制御による高容量化と長寿命化の両立

(2) 原材料の選択肢増加

組織制御技術により、充放電サイクルに伴う結晶構造の劣化を抑制することに成功し、80%ほどが一般的であったNiの含有量を90%まで高めて高容量化しても電池寿命を維持できるようになりました。

そして、結晶構造を安定化させる特性を持ち、正極材に必要不可欠なCoの含有量を、当社従来品対比で8割削減することが可能となりました(p.2図)。

加えて、正極材の製法として水溶性物質以外を使用できる固相反応法を用いることで、出発原料※4の選択肢が増加し、原材料由来のGHG排出量を削減することが可能です。今後は、これらの開発技術を正極材の量産およびLIBの開発を手掛けるお客様へのソリューションとして展開していきます。

なお、本開発技術は、5月25日からパシフィコ横浜で開催される「人とくるまのテクノロジー展2022」にて出展紹介予定です。

今後も当社は、「持続可能な社会に貢献する高機能材料会社」として、カーボンニュートラルの実現につながる先進的な技術をお客様に提供してまいります。

以上

【お客様からのお問い合わせ】

日立金属株式会社 グローバル技術革新センター 担当 所 TEL 048-545-5341

【報道機関からのお問い合わせ】

日立金属株式会社 コミュニケーション部 担当 車谷 TEL 080-2108-0159

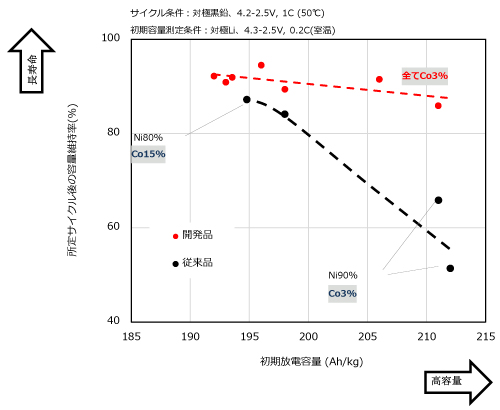

■参考:正極材の電気化学特性(赤色部分が当開発技術)

高Ni組成(90%)でも優れた容量維持率を実現。

Ni比率を上げることで、含有Coを約15%(当社従来品)から約3%まで削減可能。

- ※1 三元系層状材料

- :Ni、Co、Mn、Alを主成分とする層状構造の材料。

例:NCM(Ni, Co, Mnによるもの)、NCA(Ni, Co, Alによるもの)など - ※2 挿入脱離

- :LIBの電気発生の仕組みにおけるリチウムイオンの動き。

充電時は正極材から脱離し負極材へ挿入され、逆に放電時は負極材から脱離し正極材へ挿入する動き。 - ※3 固相反応法

- :粉末冶金技術をベースにしている製法で、構成元素のリチウムや金属を含む原料粉末を粉砕混合して造粒後に焼成して反応させる方法。一般的な製法では粉砕混合や造粒はせず、前駆体と呼ばれる金属の水酸化物粒子を化学的に合成した後、リチウム原料粉と混合して焼成する。

- ※4 出発原料

- :化合物(正極材)の生成時に最初の化学反応で必要な出発点となる原料のこと。