1997年 旧 日立電線ニュースリリース

このニュースリリース記載の情報(製品価格、製品仕様、サービスの内容、発売日、お問い合わせ先、URL等)は、発表日現在の情報です。予告なしに変更され、検索日と情報が異なる可能性もありますので、あらかじめご了承ください。

小型高密度実装が可能な半導体パッケージ用材料の開発に成功

このほど当社は、携帯電子機器向け等の小型高密度実装が可能な半導体パッケージ用材料の開発に成功し、その量産体制を構築しました。これは、米国テセラ社(本社:米国カリフォルニア州サンノゼ市)が特許を有するマイクロ・ビー・ジー・エイ(μBGA(R)* )を改良した、より信頼性が高く、量産性を飛躍的に高めた半導体パッケージ用材料です。

近年、携帯電話やモーバイルPC等といった携帯電子機器の性能アップや小型化に対する要求の強まりに応じて、半導体の大容量化、高速化、高機能化とともに、半導体パッケージの小型化に対する要求が従来以上に強まってきています。

これに対応する形で注目を集めているのが、BGA(Ball Grid Array)と言われるパッケージ構造で、これは、従来のQFP(Quad Flat Package)構造のようにリードフレームの各辺に沿ってピンを配置するのではなく、パッケージの底面に半田ボールを均等配置したもので、パッケージの小型化や多ピン化への対応を図ることができます。

こうしたメリットをもつBGAのなかでも、μBGA(R)は、半田ボールのピッチを0.75mm以下にすることが可能で、従来のBGAの1.27mmやファインピッチBGAの0.8mmと比較して、半田ボールピッチが狭いことにより、特に小型化、高密度化の実現という点で優れています。今回、当社が開発した半導体パッケージ用材料は、μBGA(R)の技術をベースに、改良を加えた、以下の2つです。

1.μBGA Tape

μBGA(R)を製作するための微細配線テープで、配線(リード)の先端部は、半導体チップのアルミ配線のボンディングパットに直接熱圧着接合ができ、配線の終端部は半田ボールに接合する機能を持っています。つまり、基板を通して、パッケージどうしをつなぐのが半田ボールですが、その半田ボールと半導体チップをつなぐのがμBGA Tapeの役割で、CSP(Chip Scale Package)を実現するためにキーとなる部品です。当社では、独自の技術により、半導体チップと半田ボールをつなぐリードの銅箔材料と銅箔表面加工のメッキ法に工夫を施した結果、信頼性の高い接合方法を確立したものです。

なお、従来のμBGA(R)を含むBGAに用いられているプリント配線の配線幅・配線間隔が100ミクロンであるのに対して、当社の開発したμBGA Tapeでは配線幅・配線間隔が25ミクロンと、高精細配線設計が可能なため、高密度配線を実現しました。

2.HCMT (Hitachi Cable Chip Mounting Tapeの略称)

μBGA(R)を作成するための微細配線テープで、μBGA Tapeに当社の独自技術で改良したエラストマー(緩衝材)を付与したテープです。従来のμBGA(R)では、エラストマーの設置に印刷方式を用いていましたが、当社の独自開発の高機能フィルムの貼り付け方式を採用することによって、寸法安定性、量産性を大幅に改善することができたものです。エラストマーの材質は、半導体パッケージの使用環境に応じて、異なったものを用いることも可能となっています。

上記の当社が開発した材料は、(1)独自開発の高機能フィルムの貼り付け方式を採用することによって、その膨張率の違いによる歪みを吸収するだけでなく、信頼性の高い半導体パッケージの生産が可能になる、(2)エラストマーが予めテープに付与されているため、チップ組立の生産性を高めることができる、(3)今回のμBGA Tapeは、接続リードの金(Au)めっきが薄く、銅箔を直接チップに接続できるため、従来のTAB(Tape Automated Bonding)方式や金線ボンディング方式に比べ安価になる等の特長をもっています。

μBGA(R)は、フラッシュメモリー向けやマルチ・チップ実装用の半導体パッケージとしての用途が期待されていますが、当社が今回開発した、μBGA TapeとHCMTを用いることにより品質面、量産面で大きな改善が図られ、その普及が一段と加速されるものと思われます。

今後、当社では、TABテープの技術を生かした2メタル構造のμBGA Tapeやフェイスダウン構造のμBGA Tape等、CSP (Chip Scale Package) 時代に対応する半導体パッケージ用の材料等、新材料を供給できる体制も整えていく予定です。

* μBGAは、米国テセラ社の登録商標です。

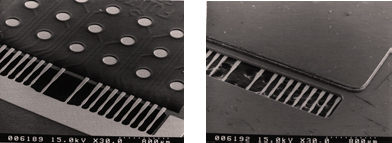

μBGA Tapeの構造

HCMTの基本構造

-

左:はんだバンプ面側の外観 / 右:エラストマー側の外観

左:はんだバンプ面側の外観 / 右:エラストマー側の外観

HCMTのメリット

- LSI チップのアルミパット部にパッケージのリードを直接接続できる。

そのため、チップ側の金バンプ等のバンプ工程が不要となり、製作期間が短縮される。

* 従来のTAB法では、チップ側に金バンプ製作が必要であった - 金の使用量が少なく安価である。

* 従来法では、リード部が金リボンで多量の金量を使用していた - テープが長尺で生産性が高い。

* 従来の方法では、長尺化が困難であった - リードの配線幅,間隔を25ミクロンと高密度配線設計が出来る。

* 従来のプリント配線加工方法では、100ミクロン程度であった - テープに半田接合穴を設ける設計にすると、配線保護膜なしの構造とすることが出来て安価となる。

* 従来の方法では、LSI組立後配線保護膜を形成していた - CSP( Chip Scale Packaging)設計が可能となる。

| 例 8MフラッシュメモリチップをμBGA実装した場合 TSOPと比較すると 面積で1/4 重量で1/7 チップ寸法とパッケージ面積費比 1/13 程度の高密度実装が出来る。 |

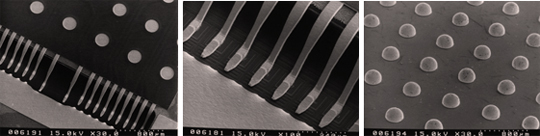

μBGAの組立基本工程

-

左:インナーリードのボンデイング部 / 中央:左の拡大写真 / 右:はんだボールを搭載した状態

左:インナーリードのボンデイング部 / 中央:左の拡大写真 / 右:はんだボールを搭載した状態